«Планируем стать казахстанским единорогом». Как AG Tech автоматизирует промышленность и повышает безопасность горняков

Географ по образованию, Александр Подвалов решил попробовать себя на госслужбе. После обучения в Академии госуправления он стал работать в сенате парламента РК, но вскоре понял, что больше пользы принесет как бизнесмен. Дело началось с продажи оборудования, а потом команда из 10 человек во главе с Александром на чистом энтузиазме решила попробовать новое дело — цифровизировать казахстанскую промышленность. Вектор был выбран верно — за 7 лет AG Tech превратилась из маленького стартапа в большую компанию, которая участвует в крупнейших международных выставках, заключает контракты далеко за пределами страны и планирует в ближайшем будущем стать казахстанским «единорогом».

«Не знал, что такое шахта»

— Александр, с чего началась история AG Tech?

— Начали мы с box moving — продавали сервера, компьютеры, телекоммуникационное оборудование. Но рынок был сильно перенасыщен, большая конкуренция. Поэтому решили заняться разработкой программного обеспечения. Тогда же на нас вышли представители компании Mine Radio Systems — это инжиниринговая компания, которая предоставляет услуги связи в шахтах и тоннелях. Она основана в Канаде в 1985 году и на сегодня работает уже на 6 континентах. А ее решения внедрены в 40 странах.

В 2017 году я поехал в Алматы знакомиться с Юрием Дорофеевым из MRS. Он рассказал, как их компания занимается подземной связью и развивает систему безопасности труда. Юрий погрузил меня в эту тематику, и мы с командой начали без денег на чистом энтузиазме разрабатывать собственный продукт.

— С чего начался бизнес AG Tech?

— На старте мы работали небольшим составом, но у всех был глобальный опыт по автоматизации нефтегазового сектора. В феврале 2018 года наша команда из 10 человек выпустила на рынок DMMS — систему управления горным производством. До запуска специально спускались в шахту, разговаривали с шахтерами, мастерами участков и руководителями рудников. Если мы тогда говорили об индустрии 4.0, то в шахтах все было на уровне 1.0. То есть ручной труд — и для нас это был вызов. Мы его приняли и занялись разработкой DMMS — Digital Monitoring Management System. Это на 100% казахстанский продукт.

В системе DMMS мы реализовали уже 20 различных модулей и подсистем. Они позволяют в режиме онлайн контролировать основные процессы промышленных предприятий:

- определять местоположение объектов на интерактивной карте,

- контролировать состояние оборудования,

- оповещать об аварийных ситуациях,

- вести видеонаблюдение,

- автоматически и непрерывно замерять состояние воздуха.

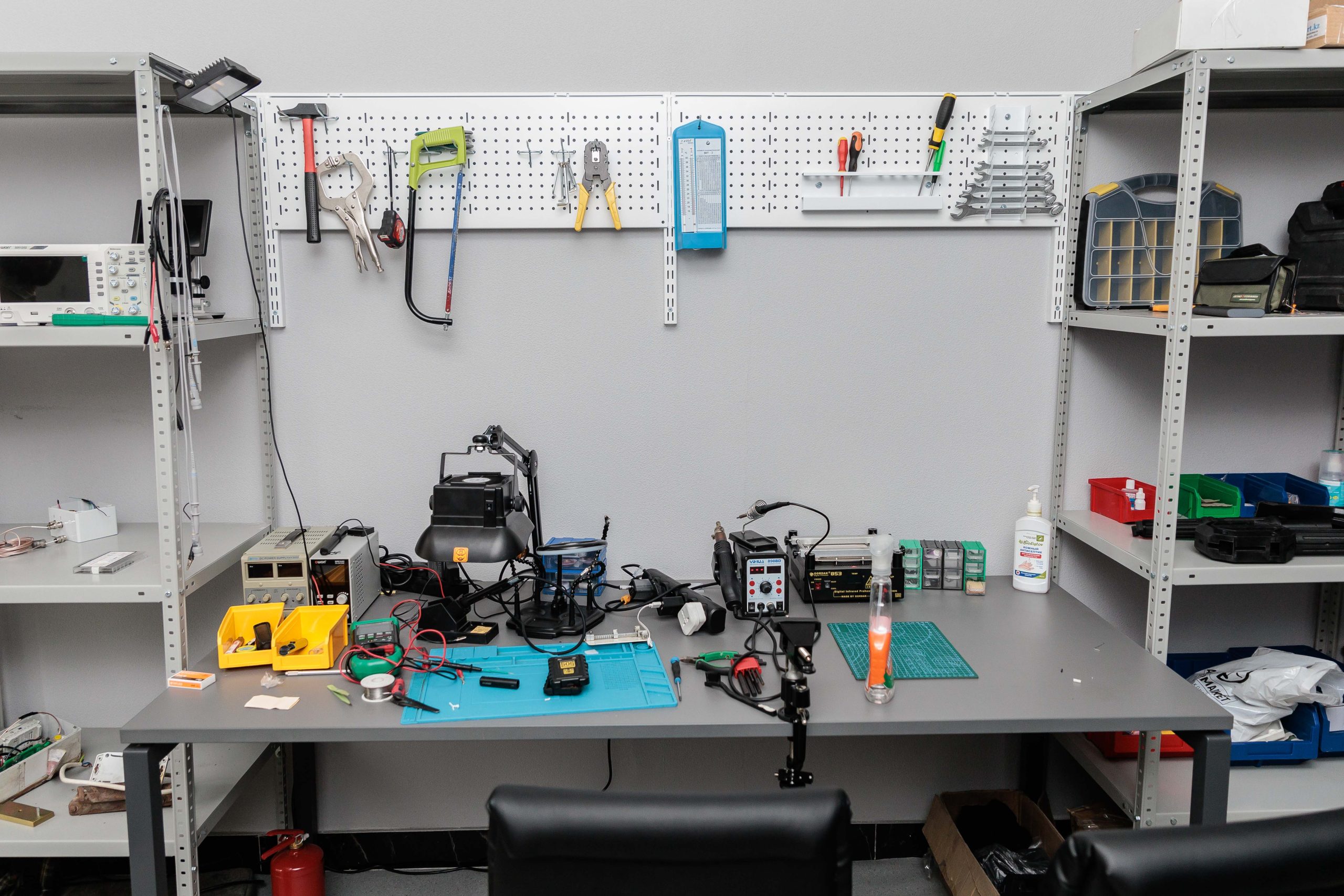

Чтобы собирать эти данные, мы сами разработали несколько хардвейр-решений. Например, специальные фонари, персональные устройства для персонала, базовые станции и Bluetooth-маяки для распознавания местоположения сотрудников и техники, системы контроля усталости водителей техники и датчики системы вибродиагностики.

В общем, DMMS — это инструмент для управления всеми производственными циклами. А главное преимущество заключается в том, что она, как конструктор, может адаптироваться под любые требования заказчика. И не только в промышленной отрасли, но и в любых других сферах, нуждающихся в цифровизации. Например, в образовании, медицине, банковском секторе и так далее.

— Вы погрузились в это направление после знакомства с компанией Mine Radio Systems. Почему это сотрудничество оказалось важным?

— Для автоматизации процессов необходима связь. И если мы с вами используем мобильную связь, проводной интернет и WiFi, то рудник — это замкнутое пространство под землей, сигнал практически не поступает и его нужно заводить туда с помощью специального кабеля. И в решении этой проблемы нам как раз помогли в Mine Radio Systems (MRS), которая стала частью американской корпорации PBE. То есть благодаря партнерству с MRS мы начали опытное применение нашей системы на рудниках.

«В сфере цифровизации промышленности еще многое предстоит сделать»

— Вы создаете инновационные решения. А насколько отрасль была готова их принять? Кажется, новые технологии внедряются там довольно сложно...

— Трудно оценить, потому что каждая компания по-своему выстраивает стратегию развития. Есть те, которые много денег вложили в цифровизацию. Но еще многое предстоит сделать — иногда элементарно нет базового уровня. Необходимо построить инфраструктуру, а потом уже такие, как мы, будут собирать эти данные и работать с ними.

Но работа все же движется активно. В конце 2020 года завершили проект по внедрению системы DMMS на руднике «Долинный» компании «Казцинк». В 2021 году на шахте «Западный Каражал» Железорудного департамента компании «АрселорМиттал» внедрили систему по учету взрывчатых веществ. После завершили работу по созданию нового диспетчерско-аналитического центра КазМунайГаз, который работает на базе системы DMMS. На сегодня этот центр охватывает все производственные циклы нефтяной отрасли страны. В конце 2021 года развернули систему DMMS на шахте № 67 рудника «Западный» компании «Казахмыс», а в 2022-м — на их Балхашской обогатительной фабрике. В декабре 2023 года было завершено тиражирование модулей системы DMMS на 11 шахтах «Казахмыс».

В 2024 году мы завершили создание диспетчерского центра для Qarmet. Туда будет стекаться вся информация с восьми шахт. В пяти шахтах также разворачиваем систему безопасности. Обеспечиваем Qarmet оборудованием, радиосвязью, аварийным оповещением. И, мне кажется, благодаря этому получится возродить карагандинский угольный бассейн и превратить компанию в лидеров в области бережной охраны труда и цифровизации.

— Аналогичный диспетчерско-аналитический центр вы внедряли и в компании «Казмунайгаз»? Расскажите про этот продукт подробнее.

— Да. В «Казмунайгаз» центр внедряли скорее для эффективности производства. Например, во время пандемии Covid-19 аналитический центр помог:

- отслеживать производственные показатели всех заводов, нефтепроводов,

- регулировать остатки топлива на нефтехранилищах,

- правильно прогнозировать и планировать логистику нефтепродуктов по Казахстану.

Диспетчерско-аналитический центр по сути — это цифровой мозг любого промышленного предприятия. Он собирает и анализирует информацию обо всех производственных процессах.

Кстати, проект, который мы внедрили в «Казмунайгаз», в 2022 году взял международную награду в Барселоне как один из самых современных аналитических центров.

— А есть цифры, которые показывают рост эффективности производства с внедрением подобных продуктов?

— В договорах часто прописывается этот критерий. Мы подписываем их и указываем на «узкие места», объясняем, что можно исправить, чтобы улучшить результат в 2-3 раза.

Если говорить по флотациям (один из методов обогащения полезных ископаемых — прим. Digital Business), то, например, компания «Алтын Алмаз» начала экономить $1,5 млн на переработке после внедрения нашей системы. Это огромные деньги с учетом того, что решение стоит $300 тыс.

«Еще года два — и DMMS будет на всех предприятиях Казахстана»

— В видеоинтервью с Бауржаном Канкиным вы говорили, что благодарны компании «Казахмыс» за веру в вас еще на старте. С чего началось сотрудничество?

— На самом деле, убеждать не пришлось. В «Казахмыс» сразу увидели потенциал отечественной компании, которая делает конкурентоспособный продукт. Эдуард Огай — на тот момент председатель правления — тоже зарядился нашей идеей. Так мы создали рабочую группу, наша команда стала развивать систему. Сейчас DMMS внедрена на 10 рудниках «Казахмыс». И еще 5 рудников находятся в стадии подписания либо реализации.

После «Казахмыс» был Kazzinc, затем Qarmet и KAZ Minerals. Сейчас в проработке «Алтын Алмаз», а также большой проект с ERG. Нам в Казахстане уже тесно. Думаю, еще года два — и DMMS будет на всех предприятиях. Также система работает в странах СНГ, например, в Кыргызстане и России. В перспективе мы планируем выйти на западный рынок.

«Эффект от участия в технологических марафонах — контракт на несколько миллионов долларов»

— Также вы рассказывали про участие в технологическом марафоне от Актюбинской медной компании. Расскажите про опыт взаимодействия со стартап-баттлами и акселераторами.

— Если честно, раньше не верил в государственную поддержку. Мы всегда рассчитывали на себя.

После пары неудачных попыток наша команда победила в технологическом марафоне, который был организован одним из амбассадоров Индустрии 4.0 в Казахстане вместе с Актюбинской медной компанией. Правда, шли к этому сотрудничеству полтора года, долго подписывали документы. Но довольны. И я думаю, что технологическим стартапам надо плотнее работать с недропользователями, участвующих в подобных ивентах. У нас это получилось, сейчас проект на стадии реализации.

Что конкретно делали после победы в марафоне? Это большой проект, связанный с автоматизацией транспортного комплекса в предприятии. Мы разрабатываем вещи, которые в мире еще почти не используют. Например, такой метод как шихтование (процесс смешивания ископаемого сырья разных сортов или с разным содержанием ценного компонента для придания смеси определенных технологических свойств, улучшающих процесс обогащения — прим. Digital Business). Определяем руду, ее состояние, смешиваем, чтобы не перенастраивать фабрики, и, тем самым, ускоряем процесс переработки. Мало кто может похвастаться таким. Думаю, в следующем году уже закончим этот проект.

— Какой эффект может оказать участие в баттлах и технологических марафонах?

— Очень серьезный. В нашем случае — это контракт на несколько миллионов долларов, который поможет прокачать свою систему и повысить квалификацию. Программы позволяют ускорить внедрение казахстанских стартапов в больших компаниях-недропользователях, как ERG или KAZ Minerals.

«Можем покрыть все 800 шахт, которые работают на оборудовании MRS»

— В сентябре вы планировали участвовать в MINExpo International в Лас-Вегасе. Каковы были ваши ожидания от поездки?

— Нам понравилась поездка на PDAC 2024 в Торонто — главную в мире конвенцию по добыче полезных ископаемых. Тогда мы впервые выставляли продукт на международной выставке такого масштаба. И там увидели, что наше предложение намного круче решений от мировых производителей. Мы уникальные, потому что у нас в одной системе находится множество модулей, тогда как у них это все разрозненно.

Кроме того, мы поняли перспективы выхода на международный рынок. Уже в Канаде заключили несколько контрактов. Одна из компаний-партнеров производит транспортную систему по откатке руды из шахт. Система внедрена в Австралии, Канаде, ЮАР и в руднике «Долинный» компании Kazzink в Казахстане. Это была просто железка, а мы разработали специальный операционный модуль, который считает количество вагонеток и вывезенной руды, а с помощью датчика замеряет объем и вес. Теперь наша разработка действует на всех предприятиях, где внедрена их система по откатке руды. Так выставка помогла расширить географию DMMS на международном рынке.

От MINExpo ждем очень многого, потому что у нас запланирована встреча с нашим стратегическим партнером — компанией MRS. Они удивлены огромному спросу на их оборудование в Казахстане. Мы хотим объяснить, что это все благодаря системе DMMS. В такой тонкой кооперации можем покрыть все 800 шахт, которые работают на оборудовании MRS, показать эффективность производства и выйти на глобальный рынок.

«Планируем стать казахстанским «единорогом» в области автоматизации промышленности»

— Что еще в планах у AG Tech?

— В следующем году, думаю, придем к 100% покрытию в компании «Казахмыс». В этом году первое внедрение в ERG. Также работаем с группой компаний «Казмунайгаз», есть планы на QazaqGaz. У нас не было опыта в газовой сфере, но сейчас получаем его, прорабатывая проект по диспетчеризации компании QazaqGaz. И также нас ждет сотрудничество с крупнейшей компанией «Норникель» — думаю, в следующем году у них тоже будет наша система.

В перспективе планируем стать казахстанским «единорогом» в области автоматизации промышленности. Думаю, что в будущем компанию AG Tech будут изучать в Гарварде.

Комментарий

Министр цифрового развития, инноваций и аэрокосмической промышленности РК Жаслан Мадиев:

— AG Tech демонстрирует, как цифровые технологии могут трансформировать промышленность Казахстана. Благодаря своему богатому опыту в нефтегазовой сфере команда под руководством Александра Подвалова создала уникальную систему управления производством DMMS, которая уже активно используется на крупнейших предприятиях страны, таких как «Казахмыс», «Казцинк» и «АрселорМиттал». Внедрение подобных решений не только повышает эффективность производственных процессов, но и обеспечивает более высокий уровень безопасности. Уверен, что наши казахстанские технологичные компании, такие как AG Tech, имеют все шансы стать глобальными игроками в сфере промышленной автоматизации.